Concasseur à cône sur chenilles

Matériaux appliqués : galets de rivière, roches (calcaire, granit, basalte, diabase, andésite, etc.), résidus de minerai, sable artificiel et copeaux de pierre, etc. n- Taille d'alimentation:0-350mm

- Capacité : 60-520TPH

Introduction du concasseur à cône sur chenilles

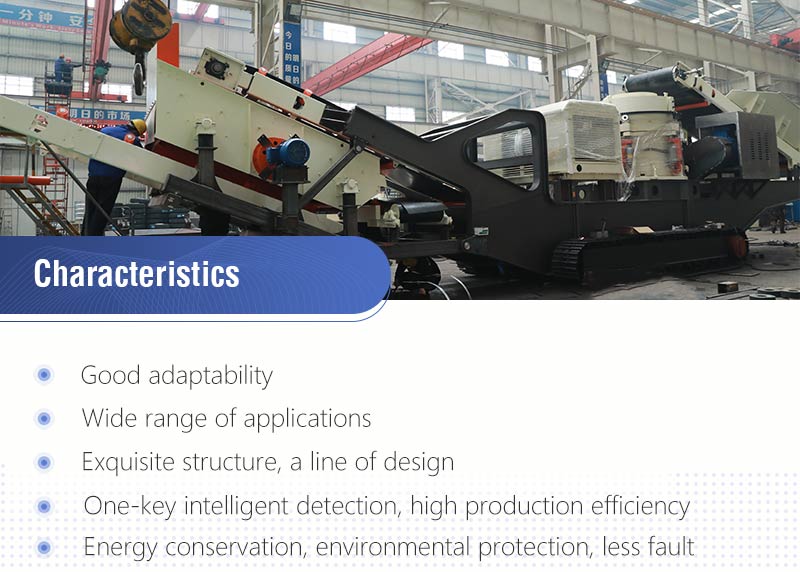

Le concasseur à cône sur chenilles présente plusieurs caractéristiques de performance qui le rendent très efficace et polyvalent dans diverses applications :

Le concasseur à cône sur chenilles a une large gamme d'applications et est couramment utilisé dans les domaines suivants :

Applications du concasseur à cône sur chenilles

Cas client

Zoneding est un fabricant réputé de concasseurs à cône sur chenilles avec plusieurs avantages :

Spécifications générales

| Modèle | WT160SC | WT250SC | WT300HPM | WT400HPM | |

| Dimensions des dispositifs de transmission | Longueur | 16800mm | 19000mm | 19000mm | 19500mm |

| Largeur | 3500mm | 3600mm | 3900mm | 3900mm | |

| Hauteur | 3700mm | 3800mm | 3800mm | 3800mm | |

| Poids | 50t | 60t | 55t | 65t | |

| Convoyeur à courroie | Hopper Volume | 3m³ | 3m³ | 3m³ | 3m³ |

| Hauteur de chargement | 2600m | 2600m | 2600m | 2800m | |

| Largeur de chargement | 1900mm | 1900mm | 1900mm | 1900mm | |

| Dimensions (Largeur × Longueur) | 1000 × 6300mm | 1000 × 6300mm | 1000 × 6300mm | 1200 × 6500mm | |

| Broyeur | Modèle | SC160 | SC250 | HP300 | HP400 |

| Dimensions d'entrée | 75-360mm | 75-450mm | 60-200mm | 68-280mm | |

| Taille d'alimentation max. | 360mm | 450mm | 200mm | 280mm | |

| Min. Taille de décharge | 8-25mm | 8-35mm | 8-45mm | 8-51mm | |

| Convoyeur à bande principal | Dimensions (Largeur × Longueur) | 1000 × 9000mm | 1000 × 10000mm | 1000 × 10000mm | 1000 × 11000mm |

| Hauteur de déversement | 3100mm | 3490mm | 3490mm | 3690mm | |

| Écran secondaire | Hauteur de déversement | 4200mm | 4200mm | 4400mm | 4400mm |

| Modèle | HX1536 | HX1536 | HX1536 | HX1536 | |

| Dimensions du tamis | 1500 × 3600mm | 1500 × 3600mm | 1500 × 3600mm | 1500 × 3600mm | |

| Convoyeurs à bande en bas | Dimensions (Largeur × Longueur) | 1000 × 5600mm | 1000 × 5600mm | 1000 × 5600mm | 1000 × 6500mm |

| Hauteur de déversement | 3020mm | 3020mm | 3020mm | 3300mm | |

| Convoyeurs à bande vers le tamis | Dimensions (Largeur × Longueur) | 650 × 2100mm | 650 × 2100mm | 650 × 2100mm | 650 × 2100mm |

| Hauteur de déversement | 1370mm | 1370mm | 1370mm | 1370mm | |

| Convoyeurs à bande pour le déchargement des matériaux | Dimensions (Largeur × Longueur) | 650 × 10000mm | 650 × 10000mm | 650 × 11000mm | 650 × 11000mm |

| Hauteur de déversement | 4200mm | 4200mm | 4400mm | 4400mm | |

| Moteur diesel | Puissance | 96kw | 132kw | 106kw | 132kw |

| Fabricants | Carter Perkins | Carter Perkins | Carter Perkins | Carter Perkins | |

| La machine principale | Puissance | 207.12kw | 297.12kw | 267.12kw | 362.12kw |

| Façons de contrôler | Filaire/sans fil (optionnel) | Filaire/sans fil (optionnel) | Filaire/sans fil (optionnel) | Filaire/sans fil (optionnel) | |

Produits annexes

Usine mobile de concassage et de criblage

Obtenez le prix et l'assistance Whatsapp + 8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message,

Concasseur à percussion sur chenilles

Obtenez le prix et l'assistance Whatsapp + 8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message,

Concasseur à mâchoires sur chenilles

Obtenez le prix et l'assistance Whatsapp +8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message Applications du concasseur à mâchoires sur chenilles Performance Avantages du concasseur à mâchoires sur chenilles : …

Usine de criblage mobile sur chenilles

Obtenez le prix et l'assistance Whatsapp + 8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message,

Concasseur à cône mobile

Obtenez le prix et l'assistance Whatsapp + 8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message,

Concasseur à percussion mobile

Obtenez le prix et l'assistance Whatsapp + 8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message,

Concasseur à mâchoires mobile

Obtenez le prix et l'assistance Whatsapp + 8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message,

Concasseur mobile

Obtenez le prix et l'assistance Whatsapp +8618637198006 Email: zd-machine@kssb.cn Obtenez le prix Laissez un message Paramètres techniques du concasseur à mâchoires mobile,

chargement…

已经是到最后一篇内容了!

Machine de zonage

Machine de zonage